Digital Twin and matching inserts - BIG KAISER Präzisionswerkzeuge | BIG KAISER

Digital Twin and matching inserts

Grazie all'impiego della tecnologia digitale e di inserti dedicati, Schmauser Müller Metalltechnik è riuscita ad aumentare considerevolmente l'affidabilità e l'efficienza del processo di barenatura.

Schmauser Müller Metalltechnik è un'azienda bavarese con sede a Pollenfeld-Preith che produce pezzi di precisione singoli o in piccole serie in tutti i materiali. Il portafoglio di servizi è completato dalla costruzione di maschere e staffaggi e dalla progettazione CAD.

“I produttori di automobili sono tra i nostri clienti principali", spiega il direttore di produzione Rainer Maurer. "Tuttavia, intendiamo diversificare la nostra base clienti così da compensare le fluttuazioni tipiche di settori specifici. Per una start-up, ad esempio, stiamo sviluppando una tecnologia di movimentazione innovativa. Invece di un processo manuale ripetitivo che può portare a risultati imprevedibili, l'azienda simula i sistemi più complessi. In questo modo al cliente viene offerta direttamente una soluzione su misura, che poi realizziamo per lui in modo preciso e affidabile. Questo approccio si è dimostrato vincente anche per l’ottimizzazione dei processi di barenatura con utensili BIG KAISER”.

Digital Twin - tecnologia all'avanguardia per un processo ideale

“La prima fase del progetto ha previsto la realizzazione del Digital Twin, il gemello digitale", continua Maurer. "Questa modalità offre all'utente la sicurezza della riuscita del progetto ancora prima che il processo abbia inizio. Ciò si rivela particolarmente utile nella produzione di pezzi unici, proprio perché non sono ancora disponibili valori empirici”.

La base di tutto è rappresentata dal software CAM HSMWorks di Autodesk. Viene creato un gemello digitale di tutti i componenti coinvolti. Da un lato, la fresatrice 5 assi C42 di Hermle con automazione HS-Flex, dall'altro i dispositivi di serraggio della SMW Autoblok. Anche gli utensili sono riprodotti digitalmente - in particolare le teste di alesatura di precisione con sporgenze e diametri regolabili. Ma anche i dettagli, come il sistema di misurazione laser Blum, sono importanti, così da evitare la collisione con il sistema di misurazione degli utensili.

Quando tutti i componenti hanno una replica digitale, la sequenza ottimale del programma può essere simulata sul computer. Ciò è utile quando si ha a che fare con complesse lavorazioni simultanee a 5 assi, poiché spesso non è possibile vedere tutti i dettagli dei relativi movimenti. Un errore in questa fase - per esempio una collisione - sarebbe fatale per l'intero processo.

“Un processo eseguito in maniera professionale deve essere affidabile sempre, anche la prima volta. Tempo fa, un collega mi convinse a provare la tecnologia del Digital Twin. Ora produciamo i pezzi attraverso l'automazione del processo dopo che il programma è stato creato e siamo sicuri del risultato. Questa modalità operativa è il complemento ideale per i nostri macchinari moderni”, afferma Maurer. “Avevamo già tutto ciò di cui avevamo bisogno senza dover integrare tecnologie aggiuntive. Il centro di lavoro Hermle era già predisposto per replicare i dati in digitale. Inizialmente i dati degli utensili erano imprecisi, e non potevamo rischiare che il risultato fosse imprevedibile. Questo perché ogni combinazione ha un suo proprio gemello digitale diverso da tutti gli altri. BIG KAISER ci ha subito fornito i dati necessari in tutte le lunghezze e combinazioni di diametro rilevanti”.

Trovare il giusto inserto indicizzabile

La digitalizzazione non è stato l'unico fattore che ha contribuito al successo di SM Metalltechnik nell’ottimizzazione dei processi di alesatura. Anche Alexander Hartl, Application Engineer di BIG KAISER, ha contributo individuando gli inserti dedicati più adatti. Un dettaglio che viene spesso trascurato, ma che rende tutto più facile e più efficiente.

“Poiché in passato utilizzavamo molti materiali diversi, non era chiaro quale fosse l’inserto più adatto per una particolare lavorazione”, ricorda Maurer. “Di conseguenza, gli inserti si sono rotti e i risultati non sono stati soddisfacenti. Gli operatori erano quindi riluttanti ad intraprendere lavori di barenatura. Ora tutto è diverso. Abbiamo in totale 11 inserti in casa, ciascuno con uno scopo chiaramente definito”.

Anche Alexander Hartl è convinto del nuovo approccio: “Ho discusso e analizzato le esigenze della SM Metalltechnik con Rainer Maurer. Alla fine sono riuscito ad identificare 11 inserti dedicati con i quali possiamo coprire tutte le combinazioni di materiale e di diametro”. Maurer aggiunge: “L'atteggiamento dei dipendenti nei confronti delle lavorazioni di barenatura è nettamente migliorato; ora hanno fiducia nel processo, non effettuano nemmeno le misure prima del controllo finale. Possiamo quindi eseguire lavorazioni automatizzate all'avanguardia, la precisione dimensionale è costante e le superfici sono perfette. In breve, il processo migliorato ci permette di sfruttare tutto il potenziale delle nostre macchine”.

Definire i valori di taglio comodamente dalla app

“La pratica ha dimostrato che la maggior parte delle aziende affida a dati di taglio che qualcuno ha già testato in precedenza”, riferisce Maurer. “Di solito l'apprendista chiede al responsabile che valore immettere, e questi fa riferimento alla sua esperienza, a qualcosa che ha già funzionato in passato. Questo approccio non solo spreca molto potenziale, ma ha anche effetti negativi sulla velocità di lavorazione, sulla qualità dei risultati e sulla durata dell'utensile”.

Il dipartimento di Ricerca e Sviluppo di BIG KAISER ha supportato l’azienda nell’ottimizzazione del processo. In questo caso, i valori di taglio ottimali sono stati predeterminati da un attento lavoro di precisione, al fine di sollevare il cliente dall’incombenza. La durata degli inserti gioca un ruolo centrale in questo contesto. Chiunque lavori con valori errati sta sprecando potenziale o corre il rischio di produrre accoppiamenti difettosi con inserti da taglio usurati che devono poi essere aggiustati o, nel peggiore dei casi, producono scarti.

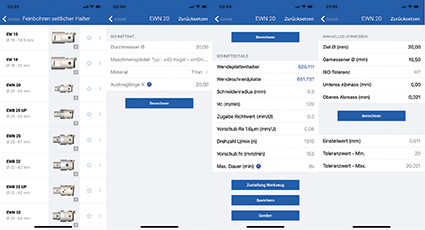

A causa delle numerose variabili in gioco, questi test pratici sono lunghi e dettagliati. Ogni diametro, ogni materiale e ogni sporgenza influiscono sul risultato. Lo stesso vale per i diversi tipi di mandrini. BIG KAISER mette i risultati di questi test a disposizione dell'utente comodamente tramite app, in modo che l'utente possa concentrarsi completamente sul suo lavoro.

Rainer Maurer riferisce: “Il processo di alesatura di precisione in combinazione con la programmazione CAM funziona così: si inseriscono i parametri di taglio nell’app, ad esempio diametro del foro, materiale e sporgenza. L'app ci dice quali utensili BIG KAISER utilizzare e di quale inserto dotarli, quali estensioni possono essere necessarie e quali dati di taglio devono essere impostati. Poi selezioniamo il corrispondente gemello digitale dell’utensile dalla postazione di lavoro CAM e programmiamo i valori di taglio. Tutto qui, molto semplice. L'operatore non deve più sperimentare immettendo valori di taglio diversi, ma può contare sui risultati affidabili dell'app, il che semplifica enormemente il processo”.

Maurer continua: "Non sappiamo esattamente quanto sia migliorata la vita dell'utensile. I nostri processi non erano abbastanza costanti, in passato, per fare un raffronto. Ora la durata dell'utensile è costante e ci aspettiamo che sia tre volte più lunga. Ma, cosa ancora più importante, sostituiamo gli inserti dopo un periodo di utilizzo predefinito, invece di aspettare che non si adattino più e di cambiarli solo quando qualcosa va storto.

Inserti di BIG KAISER - come funziona il concetto?

BIG KAISER investe centinaia di ore ogni anno nello sviluppo e nel collaudo di nuovi inserti con particolare attenzione alla barenatura, registrando anche diversi brevetti. Ad esempio, l'asportazione ottimizzata del truciolo ha come conseguenza una maggiore qualità superficiale del foro finito - caratteristica ottenibile con le teste di BIG KAISER.

L'attenzione ai dettagli dell’alesatura di precisione è uno dei tratti distintivi di BIG KAISER. Altri produttori sviluppano utensili speciali dedicati ad applicazioni specifiche. Questo approccio funziona quando si ha a che fare con particolari lavorazioni, ma le prestazioni peggiorano notevolmente non appena le condizioni generali cambiano, svantaggiando aziende come SM Metalltechnik che producono piccoli lotti o singoli pezzi. Dovendo realizzare un gran numero di fori sempre diversi e utilizzando i più disparati materiali, l'azienda avrebbe bisogno di più di un centinaio di inserti per essere sicura di ottenere sempre i migliori risultati. Questo approccio non è pratico nemmeno per il cliente, che dovrebbe tenere molti inserti a magazzino e ricordarsi di utilizzarli al momento giusto applicando i dati di taglio corretti. Anche se alcune volte gli inserti sono intercambiabili, funzionano peggio, e alla lunga creano non pochi problemi.

BIG KAISER vuole contribuire ad evitare questo scenario. Invece di promuovere un'eccessiva specializzazione, che migliora solo minimamente il risultato, BIG KAISER ha sviluppato una serie di inserti multiuso che assicurano nella pratica risultati eccellenti in termini di affidabilità, efficienza e precisione.

Ben posizionati per il futuro

Il potenziale di una tale ottimizzazione - sia con l'aiuto della tecnologia digitale che con gli inserti adatti - è enorme: il processo di alesatura offre risultati precisi lungo tutta la linea. SM Metalltechnik beneficia così di un prezioso know-how tecnologico acquisito in centinaia di ore di lavorazioni, che può essere messo in pratica nelle lavorazioni di tutti i giorni posizionando l’azienda in una posizione di vantaggio competitivo per il futuro.